Александр Амяго amyago

- Работ в портфолио: 1

- Типовых услуг: 0

- Работ на продажу: 0

- Образование: Магистратура

- Тип занятости: Подработка

- Юридический статус:Самозанятый

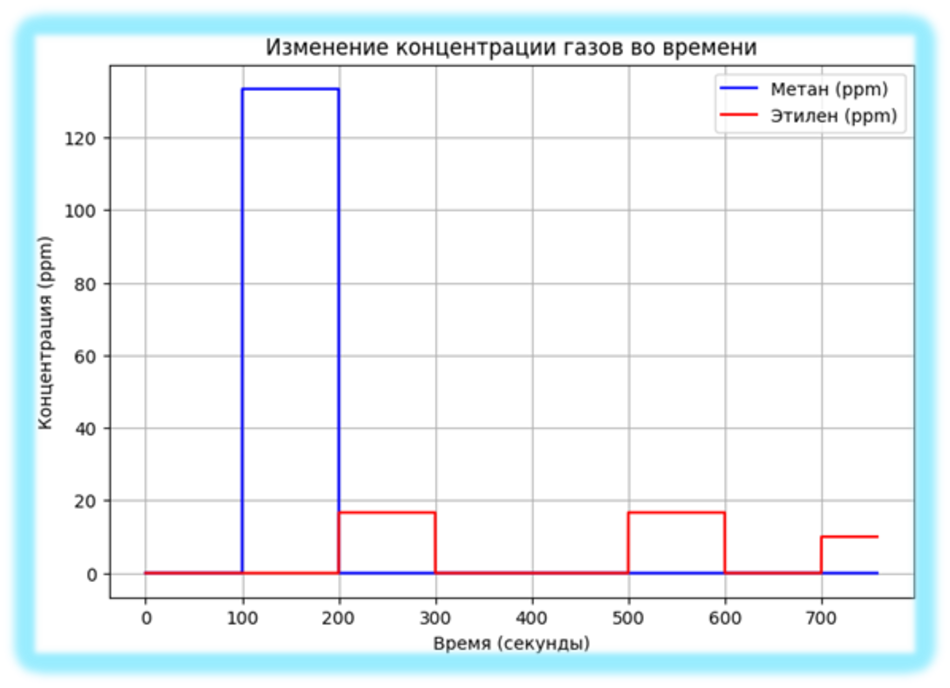

Передо мной стояла задача разработать интеллектуальную систему для анализа данных с производственных сенсоров. Цель — автоматизировать и ускорить процесс контроля качества газовых смесей, который до этого требовал много времени и ручной работы.

Ключевые цели, поставленные клиентом:

1. Классификация: Научиться автоматически определять состав смеси по показаниям датчиков (например, "чистый продукт", "брак с примесью А", "брак с примесью Б").

2. Прогнозирование: Предсказывать точные концентрации различных веществ в смеси.

3. Оптимизация: Найти способ сделать процесс анализа не только точным, но и максимально быстрым, чтобы сократить издержки.

Для решения задачи я реализовал полный end-to-end цикл Data Science проекта:

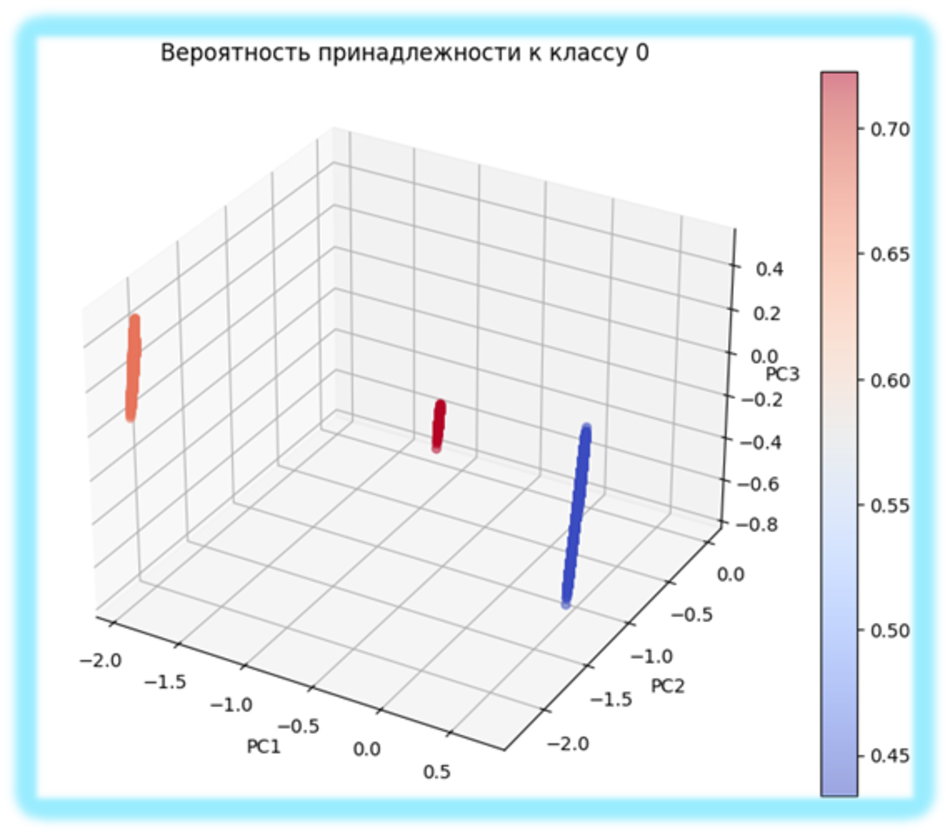

1. Анализ и подготовка данных (ETL): Провел глубокий исследовательский анализ (EDA) сырых данных временных рядов. Разработал пайплайн на Python (Pandas, NumPy) для очистки, нормализации и обработки данных, а также применил метод главных компонент (PCA) для отбора наиболее значимых признаков.

2. Разработка и сравнение моделей: Обучил и провел сравнительный анализ нескольких моделей машинного обучения для задачи классификации (SVM, Random Forest) и прогнозирования (нейронные сети CNN, LSTM). Это позволило выбрать наиболее эффективный алгоритм для решения конкретной бизнес-задачи.

3. Оптимизация производительности: Разработал гибридные алгоритмы для ускорения вычислений. Провел анализ зависимости ошибки прогноза от времени измерения, что позволило найти оптимальный момент для снятия показаний с датчиков.

В итоге был создан прототип системы, который превзошел ожидания и показал высокую эффективность. Полученное решение позволяет клиенту перейти от долгого ручного анализа к быстрой автоматизированной системе контроля качества.

Конкретные измеримые результаты:

1. Высокая точность классификации (97.5%): Система почти безошибочно определяет состав продукта, что сводит к минимуму риск пропуска брака.

2. Ускорение процесса в 3 раза: Оптимизация алгоритмов позволила сократить время, необходимое на анализ одной партии, что напрямую снижает производственные издержки.

3. Снижение ошибки прогноза до 15.7%: Найденный оптимальный момент для измерений повысил надежность и точность количественного анализа.